水基淬火介質所面臨問題的綜合性分析

發布時間:

2022-06-15

孟祥冰1潘政宜2,王忠賀2

(1聯澤品牌 山東德州 253000)

(2天津大學 化工學院 天津 300350)

前言

金屬熱處理是機械制造過程中的重要組成部分,而淬火過程卻是決定熱處理成敗的重要因素。[1]淬火液即淬火介質的液態溶液,是國內外廣泛使用的熱處理產品,按基本組成可分為水基型和油基型。水基型淬火液是有機聚合物與腐蝕抑制劑混合在一起組成的水溶性的溶液,其應用非常廣泛。水基淬火液克服了油基淬火液的缺點,比如:冷卻速度慢、淬透性有限、冷卻時間長、生產效率低、價格昂貴、以及使用過程中會產生大量的油煙,可能會導致著火事故、污染環境等。[2]水基淬火液正是因為有著水和油無法替代的優點,符合當代綠色環保、安全生產的理念,所以水基淬火液已經占據熱處理市場的20%左右。[3]聚合物淬火介質自從20世紀50年代被發現并被用作水基淬火液之后,科學家對其研究從未停止過步伐,目前為止多種聚合物淬火介質已經被研發出來,包括:PVA(聚乙烯醇)、PEG(聚乙二醇)、PAG(聚烷撐二醇)、PEOx(聚乙烯惡唑啉)、PVP(聚乙烯吡咯烷酮)、PAM(聚酰胺聚烯烴乙二醇)、PSA(聚丙烯酸鹽)、PMI(聚異丁烯馬來酸鹽)等。為提高水溶性淬火劑的質量,國內外的淬火介質研究生產企業及專家都投入了很大的財力物力,但是現在國內不少廠家生產的水溶性淬火劑與國外著名品牌比較還存在不小差距且國內不同廠家生產的水溶性淬火劑質量往往也差別很大,主要表現在穩定性差,容易腐敗,發臭,變黑等。山東思科工業介質有限公司(以下簡稱:思科工業介質)作為一家專業制備淬火液的企業,以著重問題探究,提高產品質量,服務企業生產為宗旨。山東思科工業介質有限公司為了縮小與國外著名品牌的差距,推動PAG水基淬火介質的技術進步,針對上面提到的水基淬火液所遇到的問題進行了專業性分析并進行了大量的研究工作,有效地提高了產品的使用壽命和穩定性等,所生產的senco-P75、P85淬火液保證數年不發黑,不溢臭等。

一、PAG淬火液的基本特性及其溶解過程

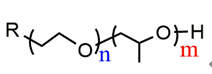

PAG主要包括聚乙二醇(PEG)、聚氧乙烯醚、聚氧丙烯醚、聚氧乙烯聚氧丙烯醚和聚氧乙烯聚氧丙烯胺醚等,這些都屬于非離子表面活性劑。思科工業介質主要研究的是以聚氧乙烯聚氧丙烯醚(Dodecylpolyoxyethylene polyoxypropylene ether)為主要成分的水基淬火液。聚氧乙烯聚氧丙烯醚又名十二烷基聚氧乙烯聚氧丙烯醚,其化學式為:R(C2H4O)n(CH3CH2CHO)mH,結構式如圖(1)。R一般為十二碳烷基,其中n和/或m值越大,分子親水性越強,即分子鏈上的醚鍵越多越容易通過氫鍵與水結合。

圖(1):分子式

PAG在水中的溶解為物理過程。

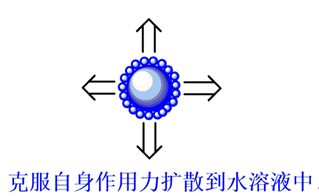

第一步:指PAG克服自身分子間的相互作用力從其表面擴散到水溶劑中的過程,這一過程是吸收熱量的過程。如圖(2):

圖(2):第一步

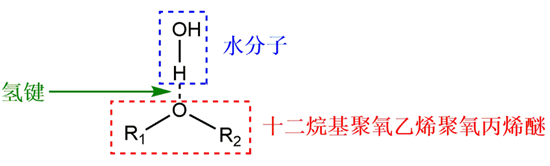

第二步:PAG分子醚鍵中的氧通過孤對電子與水分子形成氫鍵,PAG分子與水分子發生水合作用過程中釋放出多余的能量形成穩定的溶劑化物,而多余的能量以熱能的形式釋放使得溶液整體溫度升高。如圖(3):

圖(3):第二步

二、淬火過程及PAG冷卻介質可能發生的反應

在淬火的過程中,工件周圍冷卻介質的溫度不斷升高并被加熱汽化,其表面形成的導熱性較差的冷卻介質蒸汽膜把液體介質隔絕,故使工件冷卻速度較慢。冷卻開始時,由于工件放出的熱量大于介質從蒸汽膜中帶走的熱量,故膜的厚度不斷增加,隨著冷卻的進行,工件溫度不斷降低,膜的厚度及其穩定性也逐漸減小,直至破裂而消失,這是冷卻的第一階段[4-5]。當蒸汽膜破裂后,進入沸騰階段,紅熱的工件與介質直接接觸,工件表面的介質激烈沸騰,介質汽化以后不斷逸出的氣泡會帶走大量熱量,使工件的冷卻速度變快。[6]沸騰階段前期冷卻速度很大,隨著工件溫度的降低,其冷卻速度逐漸變慢,此階段一直要持續到工件冷卻至介質沸點時為止,這就是冷卻的第二階段[7]。工件冷卻至低于介質的沸點時,主要依靠對流傳熱方式進行冷卻,這時工件的冷速有時會比蒸汽膜階段還要緩慢。這就是淬火冷卻的三個階段,但是這三個階段沒有明確的界限,在某一時刻三個階段可能是共存的。

PAG的醚鍵與水是通過氫鍵相互作用的(如圖3所示),這種作用力比較弱,液溫的升高會導致氫鍵斷裂,結合在醚基上的水分子脫離,PAG成為油相從水中析出,這時候出現濁點(逆溶點)。通常在淬火過程中,粘附在工件表面的聚合物膜可以因為攪拌、冷卻循環、水蒸氣逸出帶出一部分熱量,但在淬火液的實際使用過程中,接觸工件表面部分冷卻介質的液溫可能因為工件較高的溫度從而導致氧化分解(研究發現一般在250℃左右會出現醚鍵斷裂的現象),所以使用水溶性淬火劑必須要有冷卻、攪拌和循環等措施。

三、淬火過程中淬火液所遇到的問題及解決建議

1、淬火異常

1)淬火介質老化導致淬火異常

傳統觀點認為淬火液異常是由于外來物質污染從而導致淬火介質的濃度增高而引起的,但是德州思科工業介質有限公司通過深入研究淬火冷卻過程和PAG物質屬性,發現在淬火過程中這種局部溫度過高導致淬火介質PAG分解,分子鏈中的疏水基/親水基鏈長發生變化。分子量低的分解產物氧化成氣體逸出,其余殘留在淬火液中的斷鏈產物不再具有原來調節冷卻性能的特性,成為非有效成分存在于淬火液中。因此,經反復高溫使用后的PAG更多的呈現為疏水基的特性,甚至成為油相從水中析出,這同樣會導致工件在淬火過程中受熱不均。熱處理生產的工件越大,淬火液使用時間越長,淬火介質的老化現象越明顯,并且這種老化是只可減緩,不可抗拒。思科工業介質有限公司針對這種問題研發了使用壽命長的淬火液。

2)溶度改變導致淬火異常

PAG淬火液是以PAG聚合物為主要原料然后添加一些輔助性能的添加劑混合而成。在工件淬火過程中,周圍的液溫會隨著工件的加入而升高,當液溫升到至濁點時,冷卻介質就會與水分離成為油相并以細小的液珠存在于淬火液中。懸浮在淬火液中冷卻介質接觸到溫度較高的工件時,就會把工件包裹起來。PAG淬火介質就是靠這種包膜來調節冷卻速度的,避免了工件發生淬火變形及開裂。當工件的溫度逐漸降低,粘附在工件上的聚合物又會回溶到淬火液中,回溶過程較慢需要較長的時間,然而在生產中廠家往往不會等到聚合物完全回溶就將工件從淬火液中取出。此時工件會帶出大量的淬火液中的PAG聚合物。長期以往,每次淬火后,淬火液中的冷卻介質的相對濃度就降低,而其它添加劑的濃度就會逐漸相對升高。在淬火液中只有PAG才有具有調節冷卻特性,濃度降低就會相應降低了淬火液冷卻能力。為此山東思科介質有限公司提出以下幾點建議:首先,延長回溶時間,回溶時間越長,工件上殘留的淬火介質越少;其次,若工件表面殘留過多淬火介質,可以使用少量的水對工件進行清洗重新使用;最后,經常監測淬火液的濃度,一旦發現濃度變化過大,需及時調整,避免工件變形或開裂。

2、淬火液污染

1)內部污染

首先水的污染,這是不可避免的,但是我們通過增加水的純度來提高淬火液的使用壽命。其次由于不均衡的帶出引起的污染。淬火冷卻后期,工件表面溫度下降到逆溶點附近,工件表面所沾的淬火原液就會慢慢回到工作液中。回溶時間越長,工件表面殘留就會越少。如果淬火介質帶量太多,就會引起淬火組分失調。當工件投放到淬火液中時,由于高溫影響可能會導致淬火介質的高分子鏈的斷裂,斷裂下來的小分子氧化成氣體逸出,斷裂的較大的分子不再有冷卻性能而存在于淬火液中。

2)外部污染

外部污染主要有工件帶入的氧化皮、灰塵、油類等。氧化皮一般溶入槽底,其存在一般不影響濃度的測定和冷卻性能,只要定期過濾去除就能保證正常生產。其中難處理的就是外來油。油污染通產來自工件上的切削液、設備中的潤滑及液壓油等。由于油的密度比水小,所以油一般會附在表面或乳化到水溶液中。浮在表面的油不影響淬火液的冷卻性能,但是可能會妨礙操作和濃度的測定。當受到比較強烈的機械攪拌或者淬火液中帶進了肥皂和洗滌液時,這些油就容易被乳化到淬火液中。乳化進去的油一般不影響淬火液的濃度測量值,但會稍微增大低溫時的冷卻速度。有可能因油污細菌分解而變臭、變黑。因此在生產過程中需設法不讓油進入淬火液中并及時清除淬火液上面的浮油,打破油的乳化狀態并加以清除。

3、細菌滋生問題

水基淬火液與油基淬火液有著很大的區別,當使用聚合物淬火劑時,淬火液中往往會滋生細菌。眾所周知,一旦滿足生命生存所需要的條件,比如說水、空氣、養分,生命就可以存在并繁衍。而聚合物淬火液的體系完全符合這些條件,所以容易滋生細菌。細菌的滋生則會對淬火液產生不良影響:(1)細菌的存在會分解有機物并催化其發生一些化學反應,冷卻介質被分解后,聚合物水基淬火劑的使用壽命就會大大縮短;(2)細菌的滋生也會導致對流階段的冷卻速度加快,[8]影響工件的淬火質量;(3)細菌的滋生還可能阻塞過濾系統,影響系統的正常工作;(4)細菌的滋生會改變聚合物水基淬火劑的pH,使其下降顯酸性,腐蝕工件及設備,從而影響淬火劑的冷卻性能;(5)細菌的滋生還會產生難聞的氣味,危害周圍環境和操作者的皮膚。[9]為了防止細菌滋生,應該從下面幾點來進行防范:(1)由于聚合物水基淬火劑的一般使用濃度都不會超過25%,其組分絕大部分為水,所以水的質量會決定淬火液中細菌的滋生情況,從而對淬火液的性能有著很大的影響。因此在使用水之前應該對水從pH硬度、硫酸根離子含量、氯離子含量、磷酸根離子含量、單位溶劑細菌數目等進行評定;(2)雜油的存在也會導致細菌的滋生,因此淬火劑在使用過程中需要進行有效的循環以及長期不用時需要定期進行循環以防止細菌的滋生;(3)細菌的滋生會釋放出酸性物質,使pH值降低,因此應該時常監測聚合物淬火劑的pH值并及時添加原液或者聯系供應商來進行調整,但是不能用強堿進行中和并提高pH值,因為強堿會破壞淬火介質的結構,使淬火介質斷裂或分解,加速淬火介質的老化,所以不宜用強堿來提高pH值;(4)淬火過程中會不斷產生氧化皮以及炭黑,這些雜質會沉積在系統中,導致過濾系統堵塞并會成為細菌滋生的場所,因此應定期進行清理。

結論

本文詳細闡述PAG的物理特性及其在淬火過程中可能發生的反應并對水基淬火劑的使用中所遇到的問題及解決辦法進行了歸納總結:

(1)水基淬火劑淬火異常現象可能是由于冷卻介質老化和濃度改變引起的,因此應該及時檢測濃度變化并做出調整;

(2)內部污染和外部污染會導致淬火液的冷卻性能發生較大的改變,因此應及時對淬火液進行檢測、污染物清除,防止工件變形甚至開裂;

(3)水、雜油及循環不夠、pH降低、雜物沉積都會造成細菌滋生,因此在水基淬火液使用過程中應該嚴格選擇水源、及時清除雜油并控制一個良好的循環系統、隨時監測pH并對其進行調整及時清除雜物等。

參考文獻:

[1] 王芳芝.水基聚合物淬火介質現狀及發展[J].中國科技博覽,2011(10):9-9.

[2] 孔令飛,程良,韓慧鑫.F2000淬火介質在常用合金結構鋼中的應用研究[J].金屬加工(熱加工),2013(15):17-20.

[3] 陳春懷,周敬恩.使用聚合物淬火劑出現變形和開裂傾向的原因和對策[J].兵器材料科學與工程,2001(05):69-72.

[4] 梁軒.淬火介質對7075鋁合金厚板淬火殘余應力的影響[D].中南大學,2003.

[5] 王偉佳.多種常用鋼在不同淬火介質中換熱系數的測算[D].大連理工大學,2007.

[6] 張克儉.淬火介質的冷卻特性曲線究竟說明了什么[J].熱處理技術與裝備,2007(02):25-28.

[7] 李芳芳.淬火介質對2519A鋁合金組織與性能的影響[D].中南大學,2008.

[8] 陳春懷,周敬恩.聚合物淬火介質濃度的測量應用[J].機械工程材料,2001(11):34-35.

[9] 陳春懷,周敬恩.使用聚合物水基淬火劑出現細菌問題的原因及其對策[J].熱加工工藝,2001(02):27-30.

本文已在2008年第12期《金屬加工》雜質發表

相關內容

18616249041

18616249041

sencochem@163.com

sencochem@163.com